多段式推進装置を標準装備とすることでストラット等の入れ替え時間等のムダを省き、また連続掘進とすることで周面抵抗力の上昇と周辺地盤への影響を防止することができます。

その他、施工条件に合わせて各システムや下記の施工方法を組み合わせることで、施工費の低減や工期の短縮が図れます。

海底推進施工

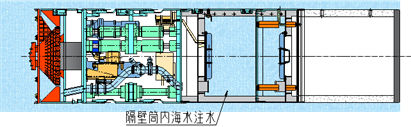

陸上の立坑から発進した掘進機の後方に海中切離し設備筒を配備しておき、到達位置まで推進が完了した後に、海中切離し設備筒で掘進機と推進管を密閉したまま切り離して掘進機を海中から回収し、掘進機や推進管内を水没させることなくパイプラインを築造するシステムです。

1.切り離し設備筒内に海水を注水する。

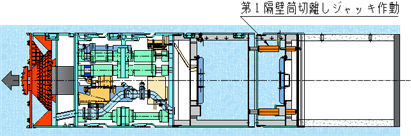

2.第1隔壁筒切り離しジャッキを作動させて、第1隔壁筒と第2隔壁筒を切り離す。

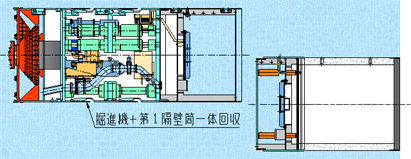

3.第1隔壁筒切り離しジャッキを縮めて掘進機と第1隔壁筒を吊り上げ回収する。

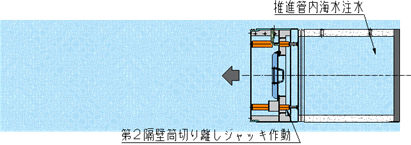

4.推進管内に海水を注入し、第2隔壁筒切り離しジャッキを作動させて第2隔壁筒と推進管を切り離す。

5.第2隔壁筒切り離しジャッキを縮めて第2隔壁筒を吊り上げ回収する。

円弧推進施工

電力・通信ケーブルや上水道・工業用水・農水等圧力管のさや管で、河川等の横断により敷設管路が深く計画される場合において水平施工では立坑が深くなりますが、下り勾配発進・縦断曲線・上り勾配到達の円弧推進では立坑築造および地盤改良費用の低減と工期短縮が図れます。

岩盤(急)曲線施工

岩盤という特殊な土質条件に対しては、テールボイド洗浄機構による周面抵抗力の低減、ビット摩耗の検討および機内ビット交換型掘進機の使用、ローリング防止筒(U-ARC)によるローリングの防止、面板洗浄機構による切削能力の保持、スラスト荷重計等による先端抵抗力の管理を行っています。

もちろん従来のアルティミット工法のシステムを選択することで岩盤層での急曲線施工も可能です。

超大口径管推進施工

道路法および道路交通法の制約から工場で二分割に製造された推進管を運搬し、現地で組立てを行い1本の推進管とすることで上記の問題を解決します。

呼び径3500から5000まで施工可能です。

掘進機外筒残置施工

既設人孔直接到達や狭小立坑到達の場合に、内部駆動装置のみを回収して外筒を残置し、外筒内部にセグメント状パネルの組立てまたは吹付加工にて管体とする工法です。

高水圧下推進施工

高水圧下においては掘進機および推進管と発進坑口の水密性の確保、初期掘進時の改良体切削、管据付時のバッキング対策、到達方法をポイントとして、検討および対策を実施し安全に施工します。

斜坑推進施工

トンネル式地下調節池等の換気設備として、大深度のトンネルに向けて鉛直にちかい勾配で地上から発進して到達させて管路を築造する工法です。

掘進機回収方法はトンネル内からの回収または発進側へのリターン方式を検討します。

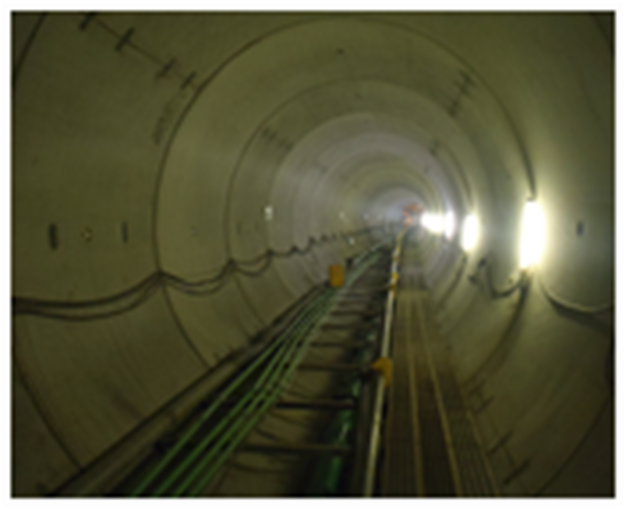

アルティミックス工法(推進・シールド複合工法)

当初は推進工法で施工し推進力の限界位置や急曲線区間、軌道下等の構造物手前の任意位置からシールド工法に切り替えることができます。

アルティミット工法の超長距離・急曲線推進システムを採用することで推進区間の延長を伸ばし、コストダウンを図ることができます。

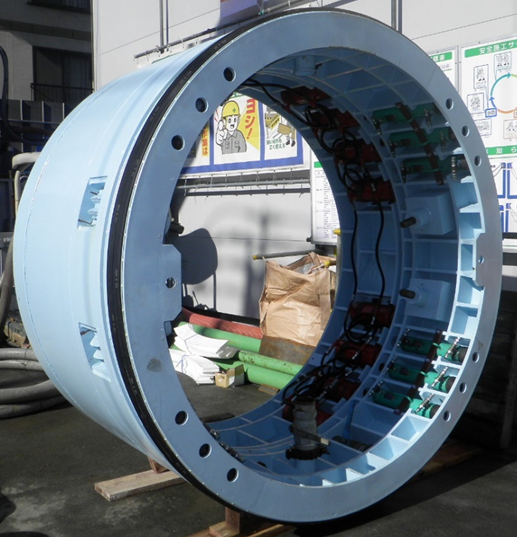

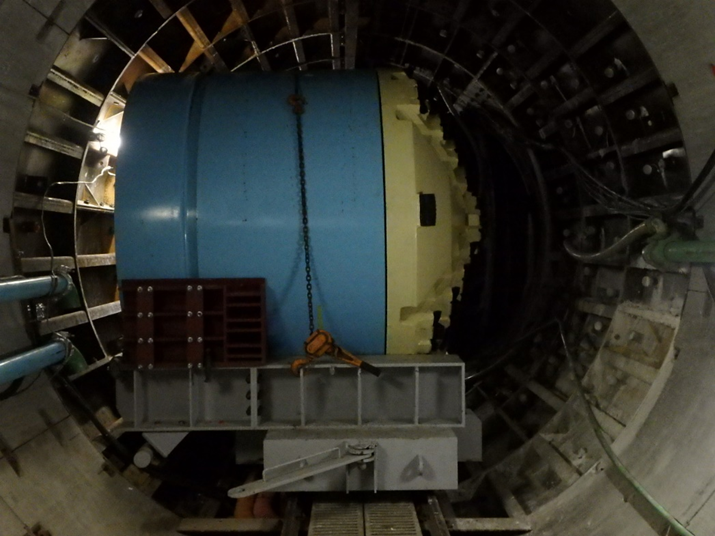

シールド内分岐推進施工

シールド坑内に掘進機を運搬して横向きに発進させることで、シールド本管からの分岐管路を築造する工法です。

これにより発進立坑を構築する必要がなく周辺環境への影響、大幅な工期短縮と工費節減が図れます。

支障物切削推進

アルティミット工法支障物切削推進の特長は、支障物を切削するカッタビットを「特殊形状のローラタイプのみ」で完結していることです。

そのため、支障物とカッタビットの摩擦抵抗が小さくなり、支障物切削時の振動および騒音を低減することができます。

また、ローラタイプのカッタビットは予期せぬ支障物に接触した際にも、ビット自体が回転するためチップの欠損やカッタロックを引き起こす等のリスクを低減することができます。

鋼製支障物切削鉄粉(磁石による吸着)